مهره و انواع آن

مهره نوعی اتصال با رزوه داخلی Internal Thread می باشد. مهرهها همواره با پیچهای هم سایز و هم گام خود برای اتصال اجزاء مختلف به کار می روند. انواع مهره به واسطه نیروی حاصله از موارد ذیل باعث ایجاد اتصال پایدار می شوند:

- اصطکاک بین رزوه ها Fraction

- تغییر شکل پلاستیک در رزوه ها Elastic Deformation

- ازدیاد طول پیچ Stretching

- فشردگی قطعات محل اتصال Compression

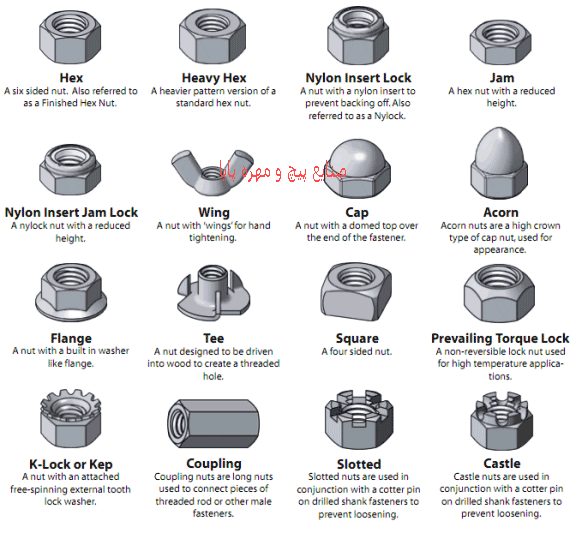

انواع مهره از لحاظ شکل

تولید مهره های اولیه بیشتر به شکل چهار گوش بود. دلیل آن سهولت و سرعت در تولید با شکل چهار ضلعی بود.

بیشتر تولیدات اولیه به صورت دستی انجام می شد. امروزه از شکل چهار گوش به ندرت استفاده می شود، مگر در مواردی که نیاز به اعمال حداکثر گشتاور ضروری باشد.

سطح آچارخور بیشتر، در فرم چهار گوش، امکان اعمال گشتاور بیشتری را توسط آچار فراهم می نماید. انواع مهره چهارگوش برای اتصال خطوط در صنایع ریلی به کار میرود.

مهره فرم شش گوش یا Hexagon Nut

فرم زاویه آچارخور شش گوش در پیچ و مهره باعث تسهیل در استفاده از آچار می گردد. با این حال هر چه تعداد سطوح آچارخور کوچکتر و بیشتر باشد تمایل بیشتری به هرز شدن وجود خواهد داشت. در فرم شش گوش تنها 1/6 دور گردش برای دسترسی به سطح بعدی نیاز است. فرم چند ضلعی بیشتر از 6 ضلع، سطح تماس کمتری با آچار فراهم می نماید. فرم چند ضلعی کمتر از 6 ضلع نیز نیاز به فضای بیشتری برای گردش آچار دارد.

فرم های دیگر برای کاربرد خاص استفاده می شوند. مانند پروانه ای یا خروسکی (Wing Nut) که برای باز وبست توسط دست طراحی شده است.

و یا پرسی (Cage Nut) که برای قسمتهای غیر قابل دسترس برای آچار طراحی شده اند.

استاندارد ابعادی

هر مهره دارای استاندارد ابعادی، استاندارد رزوه، و استاندارد متریال می باشد. استاندارد ابعادی بسیار متنوع است. تنوع ابعادی انواع مهره بالغ بر چند صد نوع است. فرمهای متنوعی برای کاربردهای مختلف طراحی شده اند و این روند همچنان ادامه دارد.

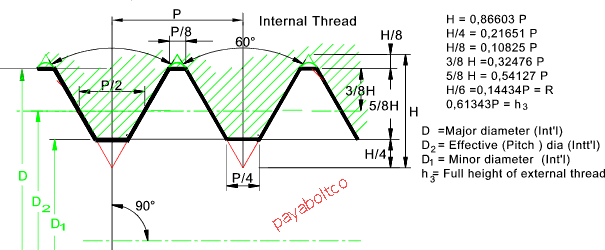

رزوه

تلفیق استاندارد رزوه °60 امریکایی ورزوه °55 اروپایی (انگلیس) منجر به ایجاد استاندارد جهانی ISO گردید. از آن تاریخ تا کنون در تمامی رزوه های استاندارد بر اساس استاندارد ISO با فرم مثلثی و با زاویه °60 تولید می شوند.

گام رزوه می تواند بر اساس سیستم اینچ (inch) و یا سیستم متریک (metric)باشد.

گام به فاصله نوک یک رزوه تا رزوه قبل یا بعد آن گفته می شود.

متریال(جنس)

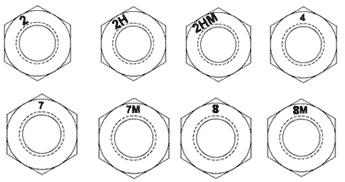

استانداردهای متریال در تولید انواع مهره در مقایسه با استاندارد ابعاد تنوع کمتری داردند. استاندردهای ASTM , ISO رایجترین آنها می باشند. مهره ها در استاندارد ASTM با گرید مشخص شده اند. گرید در واقع عددی است که بر روی مهره حک می شود. گرید بیانگر استحکام و خواص مکانیکی می باشد. برای رسیدن به خواص مکانیکی مشخص شده در استاندارد انتخاب متریال مناسب ضروری می باشد.

در استاندارد ISO درجه بندی استحکام کلاس نامیده شده است. استحکام مهره ها درهفت کلاس 4, 5, 6, 8, 9,10,12 مشخص شده است. لازم به ذکر است که تنوع گرید بسیار بیشتر از تنوع کلاس می باشد. برای سهولت می توان متریال های معرفی شده برای تولید مهره ها را به 3 گروه اصلی تقسیم بندی نمود:

- آهنی ( فولاد های کربنی با درصد کربن پایین )

- فولادی ( فولاد های کربنی با درصد کربن متوسط و فولادهای آلیاژی)

- استیل ( فولادهای آلیاژی ضد زنگ)

روش تولید مهره

تولید مهره ها به دو روش انجام می شود:

- فورج سرد

- فورج گرم

روش فورج سرد برای قطعاتی تا سایز 36 امکان پذیر است. کیفیت ظاهری قطعات در فورج سرد بسیار بالاست. سرعت تولید بالا بوده و قیمت تمام شده در این روش پایین تر از روش فورج گرم می باشد. سایزهای درشت به روش فورج گرم تولید می شوند. کیفیت قطعات در روش گرم پایین تر از روش سرد می باشد. ایجاد پوسته در قطعات یکی از مشکلات این روش می باشد. قیمت تمام شده قطعات فورج گرم بیشتر است.

روش تولید رزوه های داخلی

در تولید مهره رزوه های داخلی به دو روش تولید می شدند:

- قلاویز کاری

- ماشینکاری

قلاویز کاری ارزانترین و سریع ترین روش ایجاد رزوه های داخلی به شمار می رود. تا کنون روش جایگزینی برای قلاویز ابداع نشده است. در این روش قلاویز با گام مورد نظر به داخل مهره هدایت شده و رزوه داخلی ایجاد می شود. سرعت عمل قلاویز کاری بسیار بالا است. برای انواع مهره سایزهای درشت استفاده از قلاویز مقرون به صرفه نمی باشد.

رزوه سایزهای درشت با روش ماشینکاری و پیچ بری تولید می شود. سرعت کار در مقایسه با قلاویز کاری بالاتر است.

در این روش الماس مخصوصی به کار گرفته می شود. ابعاد و زاویه الماس برای گامهای مختلف متفاوت است.

کیفیت سطحی رزوه ها در روش ماشینکاری بسیار بالا است.

سختکاری مهرهها

عملیات حرارتی برای رسیدن به استحکام مورد نظر انجام می شود. فولادهای کربنی با درصد کربن پایین معمولا نیازی به عملیات حرارتی ندارد. استحکام و خواص مکانیکی آنها در حدی است که فولاد خام جوابگوی آن می باشد.

برای گریدها و کلاس های بالاتر که از فولادهای کربنی با درصد کربن متوسط و یا فولادهای آلیاژی تولید می شوند عملیات حرارتی الزامی است.

پوشش دهی

پوشش دهی به منظور کاهش اثرات مخرب محیطی روی قطعات انجام می شود. پوشش دهی معمولا آخرین مرحله از فرآیند تولید انواع مهره به شمار می رود. برای گرید و کلاس های بالا برخی پوشش های مناسب نمی باشند. ایجاد تردی ئیدروژی در این قطعات احتمال افزایش شکست را بالا برده و بسیار پر ریسک است. در گرید و کلاس آهنی محدودیتی برای پوشش دهی وجود ندارد. تمامی پوشش ها را می توان برای این نوع استفاده نمود.