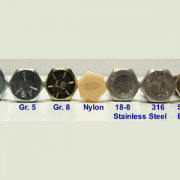

آشنایی با روشهای تولید پیچ و مهره

گسترش صنایع مختلف در جهان باعث افزایش میزان مصرف پیچ و مهره و به تبع آن افزایش سرعت ساخت شده است. تولید پیچ و مهره امروزه با سرعت بالا از اهمیت بسزایی برخوردار است. دستگاههای جدید قادر هستند در هر ثانیه چندین قطعه با دقت و کیفیت فوق العاده تولید نمایند. در این مقاله قصد داریم روشهای نوین تولید انبوه و تولید محدود را معرفی نماییم و با هم مقایسه کنیم.

مراحل تولید پیچ و مهره شامل:

- فرم دهی

- رزوه

- سختکاری

- پوشش دهی

روش تولید پیچ و مهره را میتوان به دو گروه تقسیم نمود:

1- فرمدهی بدون براده برداری

- سرد

- گرم

2- ماشین کاری

تولید پیچ و مهره به روش فرمدهی سرد

امروزه تولید پیچ بیشتر با استفاده از روش فرمدهی سرد صورت میگیرد. در این شیوه قطعات در چندین مرحله فرم گرفته و با فرایندهای پرس، کشش، کاهش سطح شکل میگیرند. این شیوهی ساخت فورج سرد نام دارد. فورج سرد معمولا برای تولید انبوه به کار میرود. به دلیل اقتصادی بودن و سرعت تولید بسیار بالا متداولترین روش تولید بشمار میرود.

انتخاب ماشین فرمدهی مناسب بستگی به سایز پیچ و مهره و میزان فرمدهی آنها دارد. هرچه مقدار فرمدهی بیشتر باشد، مراحل کار نیز بیشتر خواهد بود. پیچ و مهره با لبه های تیز و اشکال نازک برای این روش مناسب نیستند و هزینهی ابزار مصرفی را افزایش میدهند. کیفیت قطعات تولید شده به کیفیت مواد اولیه مورد استفاده بستگی دارد. تولیدکنندگان پیچ و مهره معمولا مواد اولیه را به صورت کلاف (wire) در وزنهای بالای 1000Kg مورد استفاده قرار میدهند. حجم سفارش و خرید پیچ و مهره در روش فورج سرد تاثیر زیادی در قیمت تمام شده دارد.

کلاف مواد اولیه باید دارای پوشش فسفاته باشد تا اصطکاک و سایش حین تولید به حداقل برسد. طراح سعی بر آن دارد تا مزایا و معایب هر نوع فولاد را بررسی کند تا به گرید مورد نظر برسد. از این رو استفاده از فولاد کربنی یا فولاد آلیاژی مورد بررسی قرار میگیرد. اگر نیاز به استحکام بالاتر از گرید 6.8 باشد، عملیات حرارتی قطعات الزامی میگردد.

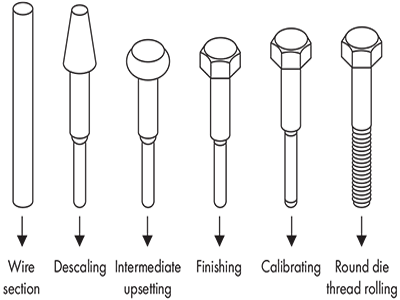

1- Wire section : مفتول اولیه

2- Descaling: پوسته گیری

3- Intermediate upsetting: فرم گلابی

4- Finishing: تکمیلی

5- Calibrating: دقیق کاری

6- Round die thread rolling: رزوه

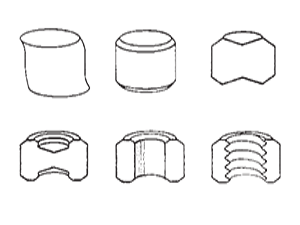

مهره نیز به روش فورج گرم یا سرد تولید میشود. انتخاب روش تولید بستگی به سایز و تعداد سفارش دارد.

مراحل تولید مهره به روش فورج سرد

مزایای فورج سرد:

- استفادهی بهینه از مواد (بدون پرت)

- تیراژ تولیدی بالا

- دقت ابعادی و کیفیت سطح بالا

- افزایش خواص مکانیکی و گرید پیچ و مهره در حین فرایند تولید به دلیل کارسختی strain hardening

- تنظیم مقدار پخها با توجه به میزان بار

تولید پیچ به روش فورج گرم

تولید پیچ و مهره به روش فورج گرم برای سایزهای بزرگ ( قطرهای 27 به بالا و نیز طولهای بیش از 300 میلیمتر) کاربرد دارد. همچنین برای سفارشات با تیراژ کم که روش فورج سرد مقرون بصرفه نیست، استفاده می شود. و نیز برای قطعاتی که فرم پذیری زیادی دارند. در این روش مواد اولیه معمولا تا دمای فورج (800 تا 1100 درجه سانتیگراد) به صورت کامل یا مقطعی گرم میشوند. این دما باعث میشود تا امکان فرم دهی اشکال هندسی پیچیده و یا مقدار فرم دهی بالا میسر شود. کیفیت سطح در فورج گرم همانند کیفیت سطح مواد اولیه مورد استفاده خواهد بود. مواد اولیه معمولا به صورت شاخهی شش متری مورد استفاده قرار میگیرد. در این روش کارسختی اتفاق نمیافتد.

مزایای فورج گرم:

- امکان فورج قطعات هندسی پیچیده

- هزینه تولید پایین

- امکان تولید قطرهای بالا و طولهای بلند

تولید پیچ به روش ماشین کاری

ماشین کاری معمولا به شیوههای تراشکاری، فرزکاری، سمبادهکاری و برقوکاری اشاره دارد. پرکاربردترین شیوه در تولید پیچ و مهره تراشکاری است. تراشکاری به دلیل پیشرفتهای روش فورج سرد، رنگ باخته است. در فرایند تراشکاری شکل مورد نظر از مواد اولیه تراش داده میشود. قطر مواد اولیه به بزرگترین اندازه قطر قطعه موردنظر بستگی دارد. معمولا از میلگردهای شش متری برای تولید استفاده میشود.

به دو دلیل از فورج گرم استفاده میشود: در صورتیکه تعداد سفارش محدود باشد و یا اینکه فورج سرد به دلیل شکل هندسی قطعات، سایز و شعاع آن امکان پذیر نباشد.

کیفیت سطح Ra=0.4 در این روش به راحتی حاصل میگردد. در تیراژهای تولید بالا قسمت رزوه را میتوان به روش اکستروژن لاغر نمود و سپس ماشین کاری را انجام داد.

تولید رزوه

زمانیکه پیچ ها به صورت انبوه تولید شده باشند، جهت تسریع در روند رزوه کاری از روش رولینگ استفاده میشود. در این فرایند قطعات بین دو قرقره یا دو کفشک رولینگ قرار میگیرند و با حرکت کفشک متحرک رزوهها فرم داده میشوند.

به کمک این روش میتوان تعداد زیادی پیچ را ظرف یک دقیقه رزوه کرد. رزوه کاری معمولا پیش از عملیات حرارتی انجام میشود.

رزوهکاری پس از سختکاری نیز در صورت نیاز، امکان پذیر میباشد. البته استهلاک کفشک و یا قرقره در این مواقع بسیار بالا میرود و هزینهی رزوهکاری چندین برابر افزایش مییابد.

رزوهها به دو روش تولید میشوند:

- رولینگ ( جهت رزوههای خارجی External )

- ماشینکاری ( جهت رزوههای خارجی External و داخی Internal )

رولینگ

در این شیوه قرقرههای ثابت و متحرک هردو در یک جهت دوران دارند. قطعه بدون حرکت طولی با نزدیک شدن قرقرهی متحرک شروع به دوران و شکل گرفتن میکند. این شیوه برای تولید رزوه با دقت بالا کاربرد دارد.

تولید رزوه به روش ماشینکاری

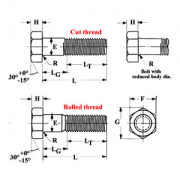

در این روش برای رزوههای داخلی (internal) از قلاویزکاری استفاده میشود. برای رزوهای خارجی (external) از حدیده و یا روش پیچبُری به وسیلهی دستگاه تراش دستی و یا CNC استفاده میشود. در تصویر زیر تفاوت رزوهی رولینگ و رزوهی ماشینکاری شده از نظر ساختار و بافت کاملا مشخص است.

در روش رولینگ خاصیت کارسختی (strain hardened) با تغییر شکل بافت فولاد باعث استحکام رزوهی پیچ میگردد. در صورتیکه در روش ماشینکاری هیچ تغییر شکلی در بافت فولاد به وجود نمیآید، بنابراین کارسختی اتفاق نمیفتد.

عملیات حرارتی

در تولید پیچ و مهره برای مدت مشخصی قطعات تحت دمای معین قرار میگیرند. زمان و دمای مورد نیاز، به نوع فولاد و میزان کربن آن بستگی دارد. این دمادهی در عملیات حرارتی ساختار مولکولی فولاد را تغییر میدهد. سپس قطعات درون مایع خنک کننده ( آب، روغن و یا نمک مایع ) فرو برده میشوند(کوئنچ). این عمل باعث میشود تا فولاد سختی بسیار بالایی به خود بگیرد. در این مرحله فولاد اصطلاحا شیشه میشود یعنی ترد و شکننده شده و قابل استفاده نمیباشد.

عملیات تمپر

جهت کاستن از تُردی فولاد پس از مرحله کوئنچ باید عملیات تمپر انجام شود. قطعات برای مجددا برای مدت مشخصی در دمای تمپر قرار میگیرند و سپس در دمای محیط خنک میشوند. این فرایند ساختار مولکولی فولاد را از استنیت به مارتنزیت تمپر شده تبدیل میکند. سختی تا میزان مشخص شده در گرید، پایین آورده میشود و این عمل مقدار زیادی از حالت شکنندگی فولاد را از بین میبرد.

پوشش دهی:

آخرین مرحله تولید پوشش پیچ و مهره میباشد. با توجه شرایط محیطی و اقلیمی پوشش مناسب بر روی قطعات انجام میشود. گالوانیزه سرد، گالوانیزه گرم، داکرومات، تفلون، کادمیوم، گیومت و …همگی پوششهایی هستند که در صنعت پیچ و مهره مورد استفاده دارند.

جمع بندی

بهترین و مقرون بصرفه ترین روش تولید پیچ و مهره روش فورج سرد میباشد.

رولینگ سریعترین روش تولید رزوههای خارجی میباشد.

عملیات حرارتی برای گریدهای 6.8 به بالا الزامی است.